Рама насоса

Рама насоса – это, казалось бы, простая деталь. Но сколько раз я слышал, как на производстве возникали проблемы именно с ней? Часто виноваты не неисправности самого насоса, а недочеты в конструкции или изготовлении этой самой рамы. Многие начинающие инженеры и мастера смотрят на насос как на единое целое, а раму воспринимают как несущественную часть. Это ошибка! Неправильно спроектированная или изготовленная рама насоса может привести к вибрациям, перегрузкам, и в конечном итоге – к преждевременному выходу из строя всего агрегата. Хочу поделиться опытом, который мы приобрели на практике, чтобы помочь вам избежать подобных проблем. Речь пойдет не о теоретических расчетах, а о реальных ситуациях, с которыми приходилось сталкиваться.

Основные типы рам насосов и их особенности

Самые распространенные рама насоса - это стальные конструкции, выполненные методом штамповки или сварки. Выбор материала и способа изготовления зависит от конкретного типа насоса – центробежного, поршневого, шестеренного и т.д., а также от условий его эксплуатации. Для насосов, работающих в агрессивных средах, используют нержавеющие стали или специальные сплавы с антикоррозийными покрытиями. Мы однажды работали с насосами для химической промышленности, где коррозия была серьезной проблемой. Пришлось разрабатывать раму насоса из сплава на основе никеля, что значительно увеличило стоимость, но позволило обеспечить надежность.

Важно понимать, что не все рама насоса одинаковы. Существуют рамные конструкции с жестким каркасом, рамные конструкции с гибкими соединениями, позволяющими компенсировать вибрации, и даже модульные рамные системы. При выборе типа рамы необходимо учитывать габариты и вес насоса, требования к вибрационной изоляции, а также условия монтажа и эксплуатации.

Нельзя забывать и о нагрузках. Рама насоса должна выдерживать не только вес самого насоса, но и динамические нагрузки, возникающие при его работе. Эти нагрузки могут быть связаны с пульсациями давления, вибрацией рабочего колеса, а также с воздействием внешних факторов, таких как ветер и сейсмические колебания. Недооценка этих нагрузок может привести к деформациям, трещинам и даже разрушению рамы.

Проблемы с сварными швами

Один из наиболее распространенных источников проблем – это качество сварных швов. Некачественная сварка приводит к образованию трещин, пустот и других дефектов, которые ослабляют конструкцию рамы насоса. Мы часто сталкивались с этим на производстве, особенно при работе с конструкциями, изготовленными неквалифицированными сварщиками. Регулярный контроль качества сварки – обязательное условие надежности.

При контроле сварных швов важно обращать внимание на их внешний вид, размеры и геометрию. Необходимо проводить ультразвуковой контроль и другие методы неразрушающего контроля, чтобы выявить скрытые дефекты. Не стоит экономить на контроле качества, это может обойтись гораздо дороже в будущем.

Иногда, даже при соблюдении всех требований к сварке, в швах все равно возникают дефекты. Это может быть связано с использованием некачественных материалов, неправильной подготовкой к сварке или несоблюдением режима сварки. В таких случаях необходимо проводить дополнительную обработку швов, например, шлифовку или механическую обработку. Иногда, к сожалению, приходится заменять целую деталь.

Влияние материалов на долговечность рамы насоса

Выбор материала – еще один критически важный фактор. Сталь, конечно, самый распространенный вариант, но ее необходимо правильно подбирать. Учитывайте марку стали, ее механические свойства, а также ее устойчивость к коррозии и другим воздействиям. Мы часто рекомендуем использовать высокопрочные стали, особенно для насосов, работающих в тяжелых условиях.

В некоторых случаях, вместо стали используют чугун или алюминиевые сплавы. Чугун обладает высокой прочностью и износостойкостью, но он тяжелее стали. Алюминиевые сплавы легче стали, что может быть преимуществом для мобильных насосных станций. Однако, алюминиевые сплавы менее прочны, чем сталь, и они более подвержены коррозии.

Важно также учитывать возможность деформации материала под нагрузкой. Некоторые материалы склонны к пластическим деформациям, что может привести к разрушению рамы насоса. В таких случаях необходимо использовать материалы с высоким пределом текучести и высокой ударной вязкостью.

Коррозионная стойкость и защита

Коррозия – серьезная проблема, особенно для насосов, работающих в агрессивных средах. Использование коррозионностойких материалов, таких как нержавеющая сталь, позволяет значительно увеличить срок службы рамы насоса. Однако, даже при использовании нержавеющей стали, необходимо принимать дополнительные меры для защиты от коррозии, например, путем нанесения антикоррозийных покрытий.

Антикоррозийные покрытия могут быть разных типов – грунты, краски, эпоксидные смолы, порошковые покрытия. Выбор покрытия зависит от условий эксплуатации и от типа агрессивной среды. Важно, чтобы покрытие было равномерным и не имело дефектов.

Кроме антикоррозийных покрытий, для защиты рамы насоса от коррозии можно использовать катодную защиту. Этот метод основан на создании электрохимического потенциала, который препятствует коррозии металла. Катодная защита особенно эффективна для защиты стальных конструкций, работающих в грунте или воде.

Реальные примеры и ошибки

Однажды мы работали с рамой насоса для откачки нефтепродуктов. Насос начал давать течи, и после осмотра выяснилось, что деформация рамы привела к повреждению уплотнительных элементов. При выяснении причин оказалось, что рама насоса была изготовлена из недостаточно прочного материала, и она не выдерживала динамические нагрузки. Мы заменили раму насоса на новую, изготовленную из более прочного материала, и проблема была решена.

Другой случай – это насос для подачи чистой воды. Насос работал нормально в течение нескольких лет, но затем рама насоса начала трескаться. При осмотре выяснилось, что трещины возникли из-за перегрузки рамы. Причиной перегрузки было неправильное расположение насоса и неправильный монтаж. Мы пересмотрели конструкцию рамы и внесли изменения в процесс монтажа, что позволило избежать подобных проблем в будущем.

Иногда ошибки возникают из-за неправильного проектирования. Например, рама может быть недостаточно жесткой, что приводит к вибрациям и деформациям. Или она может быть слишком тяжелой, что увеличивает нагрузку на подшипники и другие компоненты насоса. Важно учитывать все факторы при проектировании рамы насоса, чтобы обеспечить ее надежность и долговечность.

Техническое обслуживание и осмотр рамы насоса

Регулярный осмотр рамы насоса – важная часть технического обслуживания. Во время осмотра необходимо проверять состояние сварных швов, наличие трещин, деформаций и других дефектов. Также необходимо проверять состояние креплений и соединений. Если обнаружены дефекты, необходимо немедленно принять меры по их устранению.

Для осмотра рамы насоса можно использовать различные инструменты – визуальный осмотр, ультразвуковой контроль, рентгенографию. Выбор метода контроля зависит от типа дефекта и от доступности оборудования. Рекомендуется проводить осмотр рамы насоса не реже одного раза в год, а также после проведения ремонтных работ.

Важно также учитывать условия эксплуатации насоса. Если насос работает в тяжелых условиях, например, при высокой температуре или в агрессивной среде, необходимо проводить осмотр рамы насоса чаще, чем при нормальных условиях эксплуатации.

Заключение

Рама насоса – это не просто деталь, это важный элемент, от которого зависит надежность и долговечность всего насоса. Не стоит пренебрегать качеством рамы насоса, это может привести к серьезным проблемам и дорогостоящему ремонту. Внимательно

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальный модуль мониторинга — интеллектуальный RTU для скважины

Интеллектуальный модуль мониторинга — интеллектуальный RTU для скважины -

0W-04 полностью синтетическое масло

0W-04 полностью синтетическое масло -

0W-40

0W-40 -

5W-30

5W-30 -

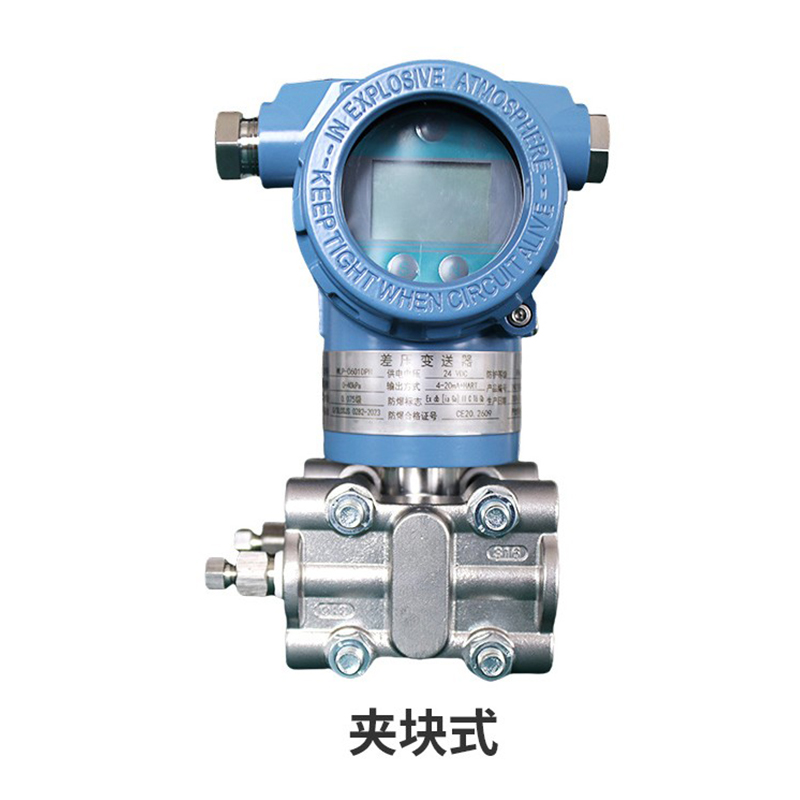

Интегрированный датчик температуры и давления

Интегрированный датчик температуры и давления -

15W-40

15W-40 -

Беспроводной шлюз на основе технологии 4G

Беспроводной шлюз на основе технологии 4G -

Интегрированный датчик температуры и давления с солнечным питанием

Интегрированный датчик температуры и давления с солнечным питанием -

15W-40 полностью синтетическое масло

15W-40 полностью синтетическое масло -

20W-50 полностью синтетическое масло

20W-50 полностью синтетическое масло -

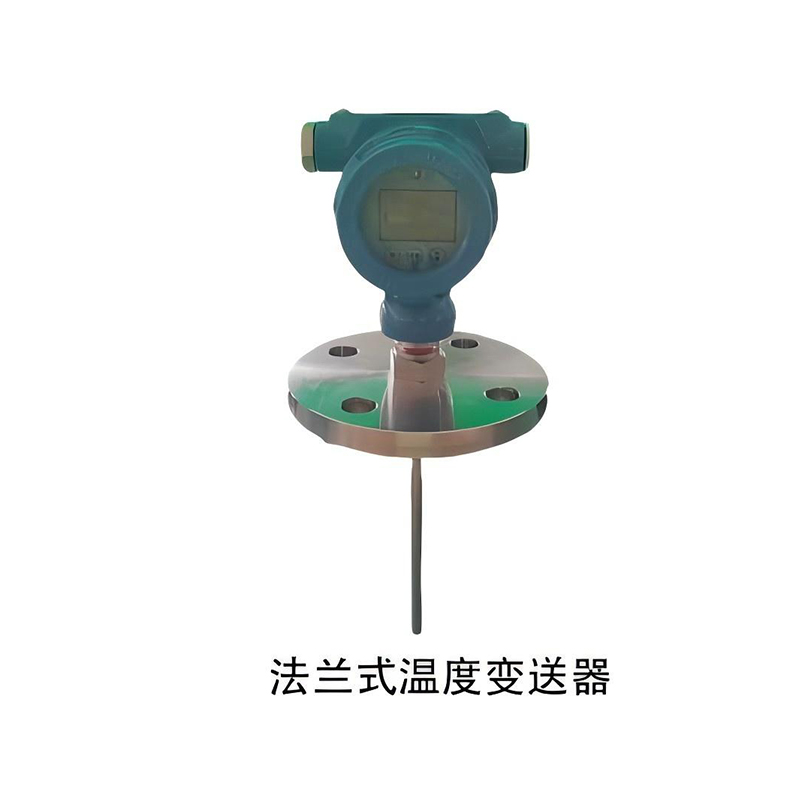

Датчик температуры

Датчик температуры -

CYJQ10-3-37HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения

CYJQ10-3-37HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения

Связанный поиск

Связанный поиск- Заводы для полностью синтетического дизельного моторного масла

- оборудование станка качалки

- Установка для подъема балансировочного груза передвижной балки типа нефтеперекачивающего станка

- Лучшее 5w40 Бензиновое моторное масло

- Установка для обслуживания нефтеперекачивающего агрегата

- Поставщики принципов работы насосных агрегатов

- Производители масел для дизельных двигателей оцениваемых для использования в качестве масел для бензиновых двигателей

- Завод купивший нефтеперекачивающий агрегат SC-8

- Китайские производители моделей насосных агрегатов

- марки масел для дизельных двигателей