Работа насоса

Начинаешь говорить о работе насоса, и сразу вспоминаешь про производительность, напор, энергопотребление. Словно это какие-то абстрактные понятия, которые можно легко просчитать в таблице. Но на деле всё гораздо сложнее. Многие начинающие инженеры и даже опытные мастера, как и я когда-то, часто упускают из виду важные факторы, которые напрямую влияют на долговечность и эффективность оборудования. Не просто цифры, а реальная картина, возникающая при работе с насосом в конкретных условиях.

Основные аспекты работы центробежного насоса

В первую очередь стоит говорить о типе насоса. Рассмотрение только центробежных – упрощение. Погружные, вихревые, перистальтические… Каждый из них по-своему подходит для решения определенных задач. Но часто, даже при работе с центробежным, допускают ошибки. Например, неправильный выбор диаметров всасывающей и нагнетательной линии. Это прямой путь к снижению производительности и повышенной нагрузке на двигатель. Внимательно оценивайте потери напора в трубопроводе! Это не просто расчет, это анализ реального объекта.

И, конечно, важный момент – качество жидкости. Даже небольшое количество твердых частиц может привести к быстрому износу рабочих колес и уплотнений. Мы однажды сталкивались с проблемой износа рабочего колеса в насосе для очистки сточных вод. Причиной оказалась абразивная пыль в самой воде, которую просто не учли при проектировании системы фильтрации. В итоге пришлось заменить рабочее колесо, что потягло за собой значительные расходы и простои.

Влияние вязкости жидкости

Нельзя недооценивать влияние вязкости жидкости. Чем выше вязкость, тем больше энергии требуется для перекачки. Это особенно важно учитывать при выборе двигателя и регулировании оборотов. Для работы с вязкими жидкостями часто используют насосы с специальной конструкцией рабочих колес, обеспечивающей более эффективный перенос энергии. Но это тоже не панацея, нужно правильно подобрать параметры работы.

Помню, работали мы с насосами для транспортировки патоки. Очень вязкая жидкость! Простое увеличение мощности двигателя не решило проблему. Пришлось менять конструкцию насоса на более специализированную, с более крупными лопатками и специальной геометрии рабочего колеса. И только тогда удалось добиться стабильной и эффективной работы.

Устранение распространенных проблем

Часто проблемы с работой насоса возникают из-за воздушных пробок в системе. Это может быть вызвано различными факторами: утечками в трубопроводе, неправильным расположением всасывающей линии, перепадами давления. Удаление воздуха – это не просто качай клапан, это систематический подход. Важно найти причину возникновения воздушной пробки и устранить ее.

Иногда проблема кроется в неправильном выборе материала уплотнений. Несовместимость с перекачиваемой жидкостью может привести к их быстрому выходу из строя и, как следствие, к утечкам. Мы сталкивались с этим неоднократно при работе с агрессивными химическими веществами. Ключ к успеху – внимательный анализ химического состава жидкости и подбор уплотнений, устойчивых к воздействию этих веществ.

Регулярное техническое обслуживание – залог надежности

Регулярное техническое обслуживание – это не просто формальность, это необходимость. Это включает в себя проверку состояния уплотнений, подшипников, вибрации, а также очистку насоса от загрязнений. Пренебрежение техническим обслуживанием может привести к серьезным поломкам и дорогостоящему ремонту. Мы в нашей компании придерживаемся строгих графиков технического обслуживания для всех насосных систем, которые мы обслуживаем.

Один из распространенных 'недостатков' – недостаточное внимание к вибрации. Даже небольшая вибрация может быть признаком неисправности подшипников или дисбаланса рабочего колеса. Современные датчики вибрации позволяют выявлять проблемы на ранней стадии и предотвращать серьезные поломки. Это, безусловно, стоит затраченных средств.

Особенности работы с насосами при переменной нагрузке

Многие насосные системы работают с переменной нагрузкой. Это означает, что производительность насоса постоянно меняется в зависимости от потребностей. Выбор насоса для таких систем требует особого внимания. Важно учитывать не только максимальную производительность, но и способность насоса эффективно работать при частичной нагрузке. Иначе это приведет к неэффективному использованию энергии и преждевременному износу.

В таких случаях часто применяют частотно-регулируемые приводы (ЧРП). Они позволяют плавно регулировать обороты насоса в зависимости от потребности в перекачиваемой жидкости. Это позволяет существенно снизить энергопотребление и продлить срок службы оборудования. Мы активно используем ЧРП в наших проектах, и это, безусловно, оправдывает свои затраты.

Например, для системы охлаждения промышленного оборудования мы установили насос с ЧРП. В период минимальной нагрузки насос работает на минимальных оборотах, а при увеличении нагрузки обороты плавно повышаются. Это позволяет существенно снизить энергопотребление и обеспечить стабильную температуру оборудования.

Перспективы развития работы насоса

В последние годы наблюдается тенденция к повышению эффективности насосного оборудования. Это достигается за счет использования новых материалов, конструкций и технологий. Например, разрабатываются насосы с интегрированными датчиками, которые позволяют контролировать состояние оборудования в режиме реального времени. Это позволяет выявлять проблемы на ранней стадии и предотвращать серьезные поломки. В перспективе, скорее всего, мы увидим еще больше автоматизации и интеллектуализации насосных систем.

Использование цифровых двойников насосов – это еще один перспективный тренд. Цифровой двойник – это виртуальная модель насоса, которая позволяет моделировать его работу в различных условиях и прогнозировать возможные поломки. Это позволяет оптимизировать параметры работы насоса и продлить срок его службы. Хотя пока это пока дорогостоящая технология, она, безусловно, имеет огромный потенциал.

В общем, работа с насосами – это не просто перекачивание жидкости. Это сложный процесс, требующий знаний, опыта и внимательности. Важно учитывать множество факторов, чтобы обеспечить надежную и эффективную работу оборудования. И не стоит забывать про регулярное техническое обслуживание – это залог долгой и бесперебойной работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

0W-30 полностью синтетическое масло

0W-30 полностью синтетическое масло -

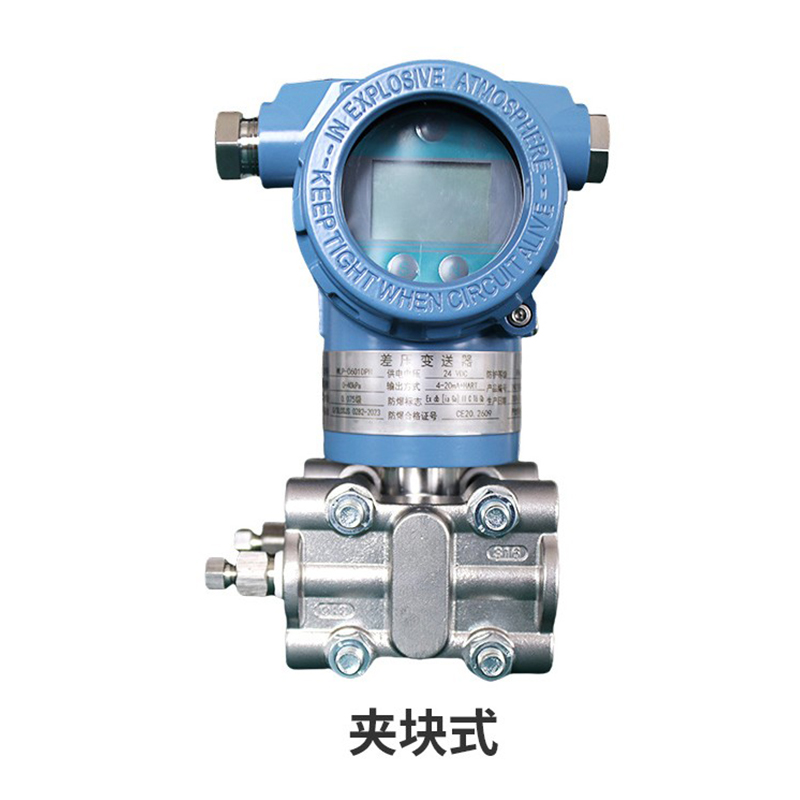

Датчик давления

Датчик давления -

Датчик углового смещения

Датчик углового смещения -

Интегрированный датчик температуры и давления с солнечным питанием

Интегрированный датчик температуры и давления с солнечным питанием -

Интегрированный контроллер приобретения

Интегрированный контроллер приобретения -

Датчик вибрации

Датчик вибрации -

Беспроводной шлюз на основе технологии 4G

Беспроводной шлюз на основе технологии 4G -

Погружной датчик уровня

Погружной датчик уровня -

Беспроводной шлюз LoRa

Беспроводной шлюз LoRa -

CYJQ8-3-18HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения

CYJQ8-3-18HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения -

5W-40

5W-40 -

5W-30

5W-30

Связанный поиск

Связанный поиск- Поставщики безопасности насосных установок

- какое масло лучше для дизельного двигателя

- Поставщики премиальных моторных масел для бензиновых двигателей

- Безопасность всасывания

- Купить Отключение насосной установки

- Установка для установки приводов насосов глубинной добычи нефти

- Поставщики 5w30 марка моторного масла для бензиновых двигателей

- Поставщики устьевых штанг насосных агрегатов

- Классификация насосных агрегатов

- Поставщики штанговых насосных установок