Производитель насосных агрегатов

Когда говорят о производителях насосных агрегатов, часто всплывает образ огромного завода, выпускающего бесконечное количество моделей. Но реальность, как всегда, сложнее. Большинство компаний, даже крупных, специализируются на определенных сегментах рынка. И правильно ли выбирают эту специализацию – это вопрос, который решает не только техническая экспертиза, но и понимание потребностей заказчика. За годы работы мы сталкивались с множеством ситуаций, когда 'лучший' насос по техническим характеристикам оказывался совершенно не подходящим для конкретной задачи.

Обзор: Выбор насоса – это не только цифры

Основная проблема, с которой сталкиваются инженеры и заказчики – это неправильный подбор насоса. Здесь важно не зацикливаться только на производительности и давлении. Нужно учитывать особенности перекачиваемой среды, наличие абразивных частиц, температуру, а также условия эксплуатации. Иначе, даже самый дорогой насосный агрегат быстро выйдет из строя.

Недооценка химической агрессивности среды

Это, пожалуй, самая распространенная ошибка. Заказчик говорит: 'Нам нужен насос, чтобы перекачивать воду'. Но какую воду? Вода с высоким содержанием солей, кислот, щелочей, взвешенных частиц? Это существенно влияет на выбор материала корпуса, уплотнений, рабочих колес. Мы однажды поставляли насос для очистки сточных вод, и через полгода он полностью проржавел, несмотря на заявленную 'универсальность' материала. В итоге пришлось заменять насос на специализированный, изготовленный из высокостойкой нержавеющей стали.

Подбор насоса для конкретной системы

Важно понимать, что насос – это лишь один элемент системы. Он должен гармонично вписываться в общую схему трубопровода, учитывать потери напора в трубопроводе и других компонентах системы. Иногда, чтобы достичь необходимой производительности, требуется не просто заменить насос на более мощный, а оптимизировать всю систему. Мы разрабатывали системы водоснабжения для промышленных предприятий, где, благодаря грамотной оптимизации, удалось значительно снизить потребление электроэнергии, не затрагивая производительность.

Уплотнения: тихий убийца насоса

Уплотнения – это, пожалуй, самая уязвимая часть насосного оборудования. Неправильно подобранное уплотнение может привести к утечкам, загрязнению перекачиваемой среды и, как следствие, к выходу насоса из строя. Выбор уплотнения зависит от многих факторов: типа перекачиваемой среды, температуры, давления, скорости вращения ротора. Например, для перекачки агрессивных жидкостей часто используют каучуковые или PTFE уплотнения, а для более высоких температур и давлений – керамические или металлические.

Опыт работы с разными типами уплотнений

Мы имеем опыт работы с самыми разными типами уплотнений: механические уплотнения, сальниковые уплотнения, виброизолирующие уплотнения. И каждый раз подбираем уплотнение индивидуально, исходя из конкретных условий эксплуатации. Один из наших клиентов, производитель химической продукции, столкнулся с постоянными утечками в насосе, несмотря на частую замену уплотнений. Оказалось, что вибрация ротора вызывала преждевременный износ уплотнения. Решением стала установка виброизолирующих уплотнений, что позволило значительно увеличить срок службы насоса.

Специальные решения для экстремальных условий

В некоторых случаях требуется использование специальных уплотнений, способных выдерживать экстремальные условия эксплуатации: высокие температуры, давления, агрессивные среды. Например, для работы с высокотемпературными маслами используют уплотнения с керамической или графитовой прокладкой. Для работы с пищевыми продуктами используют уплотнения из специального каучука, не выделяющего вредных веществ.

Диагностика и обслуживание: профилактика – лучше лечения

Регулярное обслуживание и диагностика насосных агрегатов – это залог их долгой и надежной работы. Не стоит ждать, пока насос выйдет из строя, чтобы начать его ремонтировать. Лучше проводить профилактические осмотры, смазку подшипников, замену уплотнений и другие необходимые работы.

Инструменты для диагностики

Для диагностики насосного оборудования используют различные инструменты: манометры, термометры, вибрационные датчики, ультразвуковые детекторы. С помощью этих инструментов можно выявить скрытые дефекты, такие как утечки, вибрации, перегрев, что позволяет предотвратить серьезные поломки.

Программы планового обслуживания

Мы предлагаем нашим клиентам программы планового обслуживания насосного оборудования, которые включают в себя регулярные осмотры, техническое обслуживание и замену изношенных деталей. Эти программы позволяют поддерживать насосы в оптимальном состоянии и продлевать их срок службы.

Современные технологии в производстве

Современные производители насосов используют самые передовые технологии в производстве: 3D-моделирование, ЧПУ-обработку, роботизированную сборку. Эти технологии позволяют создавать насосы с высокой точностью и качеством.

3D-моделирование и оптимизация конструкции

3D-моделирование позволяет создавать виртуальные модели насосов, которые можно анализировать и оптимизировать перед началом производства. Это позволяет выявить потенциальные проблемы и улучшить конструкцию насоса.

ЧПУ-обработка и высокая точность

ЧПУ-обработка позволяет изготавливать детали насоса с высокой точностью и качеством. Это обеспечивает надежность и долговечность насоса.

Наш опыт: от разработки до внедрения

Мы успешно реализовали множество проектов по поставке и обслуживанию насосного оборудования для различных отраслей промышленности: нефтегазовой, химической, пищевой, водохозяйственной. Наш опыт и экспертиза позволяют нам предлагать нашим клиентам оптимальные решения для любых задач.

Ключевые проекты и кейсы

Мы сотрудничаем с крупными предприятиями, такими как [Название компании 1] и [Название компании 2], и успешно решаем самые сложные задачи. Мы постоянно совершенствуем свои технологии и расширяем ассортимент предлагаемого оборудования.

Партнерство и сотрудничество

Мы активно сотрудничаем с ведущими производителями насосного оборудования и предлагаем нашим клиентам широкий выбор насосов различных производителей. Мы стремимся к долгосрочному партнерству и взаимовыгодному сотрудничеству.

В заключение: надежность и профессионализм

Выбор производителя насосных агрегатов – это ответственный шаг, от которого зависит надежность и долговечность всей системы. При выборе партнера важно обращать внимание на его опыт, экспертизу, предлагаемый ассортимент оборудования и качество обслуживания. Мы уверены, что сможем предложить вам оптимальное решение для любых задач.

Для получения более подробной информации о нашей компании и предлагаемом оборудовании, пожалуйста, посетите наш сайт: https://www.bjsysyjx.ru. Мы всегда рады ответить на ваши вопросы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Беспроводной шлюз на основе технологии 4G

Беспроводной шлюз на основе технологии 4G -

10W-40

10W-40 -

5W-30 полностью синтетическое масло

5W-30 полностью синтетическое масло -

CYJQ10-3-37HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения

CYJQ10-3-37HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения -

Модуль приобретения беспроводного передатчика

Модуль приобретения беспроводного передатчика -

Интегрированный датчик температуры и давления

Интегрированный датчик температуры и давления -

10W-40 полусинтетическое масло

10W-40 полусинтетическое масло -

0W-30

0W-30 -

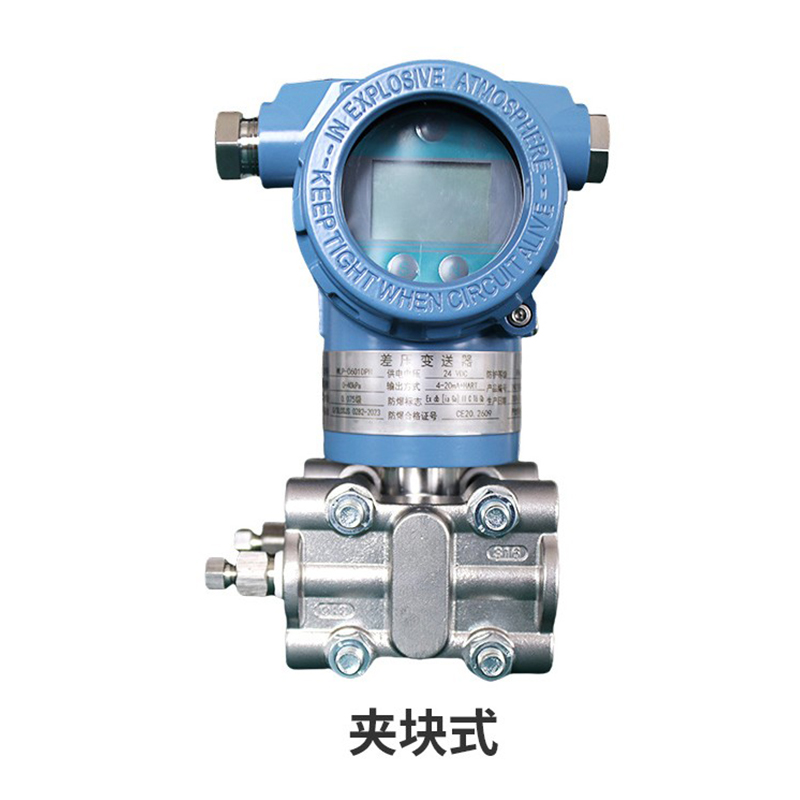

Датчик давления

Датчик давления -

Интегрированный датчик температуры и давления с солнечным питанием

Интегрированный датчик температуры и давления с солнечным питанием -

20W-50 полностью синтетическое масло

20W-50 полностью синтетическое масло -

0W-30 полностью синтетическое масло

0W-30 полностью синтетическое масло

Связанный поиск

Связанный поиск- Купить 5w30 моторное масло для дизельных двигателей

- Китайские поставщики пуска насосных агрегатов

- Производители которые покупают синтетические моторные масла для бензиновых двигателей

- Производитель насосных агрегатов тип 8

- элементы станка качалки

- 5w40 синтетическое масло для бензиновых двигателей

- Завод купить 5w40 моторное масло для бензиновых двигателей

- Приводы нефтяных насосов глубокой подачи

- Нефтеперекачивающий агрегат с балансом подъемного веса в Китае

- Установка для эксплуатации насосных агрегатов