Нефтяные насосные агрегаты

Нефтяные насосные агрегаты – это, на первый взгляд, просто компрессоры, перекачивающие нефть. Но чем глубже погружаешься в тему, тем больше понимаешь, насколько это сложная и ответственная область. Часто люди, особенно новички, недооценивают количество факторов, влияющих на надежность и эффективность этих агрегатов. Говорят, 'насос есть насос', но это не совсем так. Располагаясь в самых разных условиях – от буровых установок до магистральных нефтепроводов – они сталкиваются с самыми разными вызовами. Я много лет работаю с этими установками, и могу сказать, что критически важна не только техническая часть, но и понимание специфики эксплуатации и, конечно, грамотный выбор оборудования.

Выбор насосного агрегата: не все так просто

Выбор подходящего насосного агрегата – это не просто выбор по мощности. Это целая инженерная задача, требующая учета множества параметров. Начнем с типа насоса. Центробежные, поршневые, винтовые – у каждого свои преимущества и недостатки. Центробежные, конечно, более распространены и экономичны, но в некоторых случаях, когда нужно перекачивать вязкие жидкости или есть необходимость в поддержании постоянного давления, поршневые или винтовые агрегаты предпочтительнее. Вязкость перекачиваемой среды играет огромную роль – она определяет выбор материала корпуса, уплотнений и других критически важных элементов. И вот тут возникает первое, что часто упускают – не стоит ориентироваться только на характеристики насоса, нужно учитывать взаимодействие насоса с технологическим процессом. Например, при перекачивании нефти, содержащей механические примеси, необходимо предусмотреть защиту насоса от повреждений. Мы в нашей компании (bjsysyjx.ru) часто сталкиваемся с случаями, когда выбирают мощный агрегат, а потом он быстро выходит из строя из-за несовместимости с перекачиваемой средой. Один из наших клиентов, крупная нефтедобывающая компания, пострадал именно таким образом, потратив немалые деньги на замену оборудования.

Следующий важный момент – это электрические характеристики. Нужно учитывать сетевое напряжение, частоту, а также возможные перепады напряжения. Использование частотных преобразователей – это, безусловно, современное решение, позволяющее регулировать скорость вращения насоса и, соответственно, расход и давление, но требует тщательного расчета и настройки. Недостаточная квалификация персонала при настройке частотных преобразователей может привести к серьезным проблемам – перегрузкам, перегревам, повреждению оборудования. Бывало, приходилось разбираться с последствиями неправильной настройки – от поломки оборудования до просто простоя производства.

Материалы корпуса и уплотнений: критически важный фактор

Выбор материала корпуса и уплотнений – это один из самых важных факторов, определяющих надежность и долговечность насосных агрегатов. Нефть – это сложная смесь, содержащая серу, кислород, воду и другие агрессивные компоненты. Неправильно подобранный материал может привести к коррозии, эрозии и другим повреждениям. Для перекачивания нефти обычно используют нержавеющую сталь, но в некоторых случаях применяют специальные сплавы, устойчивые к воздействию агрессивных сред. Например, при перекачивании нефти, содержащей сероводород, необходимо использовать материалы, устойчивые к воздействию серы. Мы часто рекомендуем нашим клиентам использовать PTFE (тефлон) для уплотнений, так как он обладает высокой химической стойкостью. Но даже PTFE может потребовать периодической замены, особенно при высокой температуре и давлении. Один из наших опытов с использованием 'дешевых' уплотнений из неопрена закончился плачевно – уплотнения быстро разрушались, что приводило к утечкам и дорогостоящему ремонту.

Обслуживание и ремонт: профилактика лучше лечения

Регулярное обслуживание и своевременный ремонт – это залог долгой и бесперебойной работы насосных агрегатов. Это не просто формальность, это необходимость. Необходимо проводить регулярные осмотры, проверять состояние уплотнений, подшипников, а также контролировать температуру и давление. Важно иметь план технического обслуживания, который учитывает специфику эксплуатации агрегата и рекомендации производителя. Использование системы мониторинга состояния оборудования – это современный подход, позволяющий выявлять потенциальные проблемы на ранней стадии. Мы используем системы вибрационного анализа для контроля состояния подшипников, что позволяет нам предотвращать поломки и сокращать время простоя оборудования.

Опыт ремонта: что стоит знать

При ремонте насосных агрегатов важно иметь опыт и квалифицированный персонал. Не стоит доверять ремонт оборудование, если у вас нет уверенности в его компетентности. Часто причины поломок кажутся очевидными, но на самом деле могут быть скрытыми. Например, поломка насоса может быть вызвана не неисправностью самого насоса, а проблемами с системой трубопроводов или с качеством перекачиваемой среды. Мы сталкивались с ситуациями, когда после замены насоса проблема повторялась, потому что не были решены проблемы с трубопроводом. Также важно использовать оригинальные запчасти или качественные аналоги, так как использование некачественных запчастей может привести к повторным поломкам. Мы работаем только с проверенными поставщиками запчастей, что позволяет нам гарантировать качество ремонта.

Автоматизация и дистанционный мониторинг

Современные тенденции в области насосных агрегатов связаны с их автоматизацией и дистанционным мониторингом. Использование систем автоматического управления позволяет оптимизировать режим работы насоса и снизить затраты на электроэнергию. Дистанционный мониторинг позволяет контролировать состояние оборудования в режиме реального времени и своевременно выявлять потенциальные проблемы. Мы предлагаем нашим клиентам решения по автоматизации и дистанционному мониторингу, которые позволяют им повысить эффективность производства и снизить риски возникновения аварийных ситуаций. Например, мы разрабатываем собственные системы мониторинга, которые интегрируются с существующими системами управления предприятием. Это позволяет нам предоставлять клиентам комплексные решения, которые учитывают специфику их бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

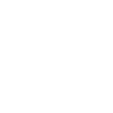

Тензометрический датчик нагрузки

Тензометрический датчик нагрузки -

0W-30

0W-30 -

Беспроводной шлюз на основе технологии 4G

Беспроводной шлюз на основе технологии 4G -

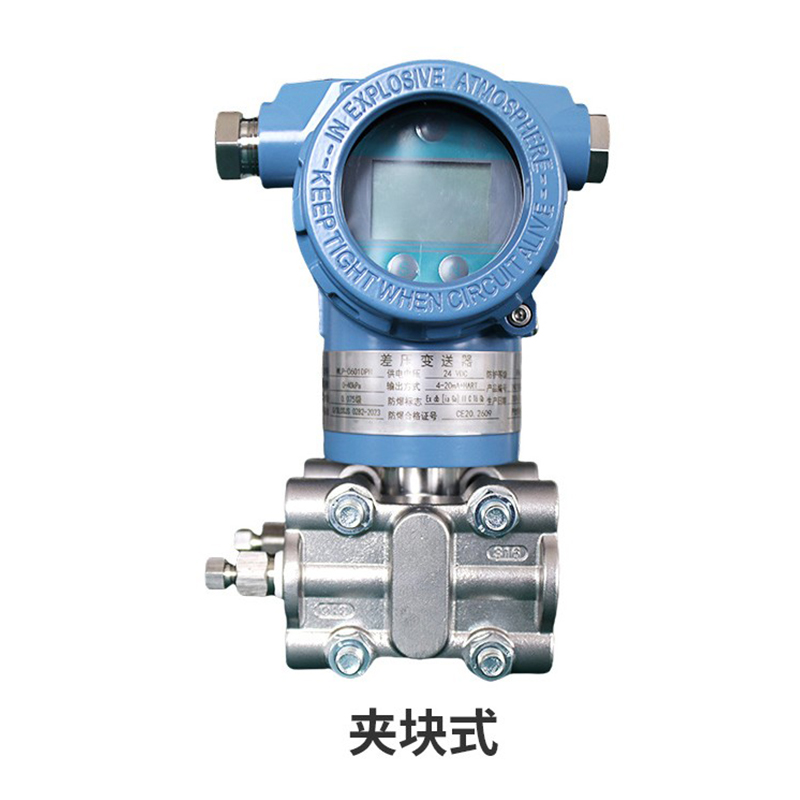

Датчик давления

Датчик давления -

15W-40 полусинтетическое масло

15W-40 полусинтетическое масло -

Интегрированный датчик температуры и давления

Интегрированный датчик температуры и давления -

Интеллектуальный модуль мониторинга — интеллектуальный RTU для скважины

Интеллектуальный модуль мониторинга — интеллектуальный RTU для скважины -

0W-40

0W-40 -

15W-40 полностью синтетическое масло

15W-40 полностью синтетическое масло -

CYJQ12-4.8-53HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения

CYJQ12-4.8-53HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения -

5W-30 полностью синтетическое масло

5W-30 полностью синтетическое масло -

5W-40

5W-40

Связанный поиск

Связанный поиск- Производители типов бензиновых моторных масел

- Станок-качалка типа 12

- масло для двигателя с пробегом бензинового

- масло для бензинового двигателя 5w30

- Купить масло для дизельных двигателей 10w40

- Китайское масло для дизельных двигателей с турбонаддувом

- Балансир

- Китайский завод модели 12 Нефтеперекачивающий агрегат

- Масла для турбированных двигателей

- Купить SC-3 маслонасосный станок