Купить станок-качалка типа 12

Когда слышишь ?Купить станок-качалка типа 12?, первое, что приходит в голову — человек ищет простую замену устаревшему оборудованию. Но тут кроется первый подводный камень. ?Тип 12? — это не одна конкретная модель, а скорее обозначение целого класса машин с определённым ходом полированного штока и грузоподъёмностью. И если просто гнаться за цифрой, можно нарваться на уйму проблем: от несовместимости с существующей скважинной штангой до чудовищного перерасхода энергии. Сам через это проходил, когда лет семь назад нужно было срочно заменить агрегат на одном из старых участков. Купили, что называется, по паспорту — подходило всё. А на деле мотор гудел, как самолёт, и через полгода пришлось менять редуктор. Оказалось, кривошипно-шатунный механизм был собран с нарушением допусков, и нагрузка распределялась неравномерно. Вот с тех пор и начал копать глубже.

Почему ?тип 12? — это не просто цифра

Всё началось с ГОСТов и ТУ, которые многие сейчас благополучно игнорируют. Конструктивно станок-качалка типа 12 — это обычно машина с ходом в 1,2, 1,5 или 1,8 метра и максимальной нагрузкой на головку балансира до 12 тонн. Но вот в чём загвоздка: два завода могут выпускать технику под одним индексом, а по факту это будут два разных аппарата. Один — с литым основанием, которое отлично гасит вибрацию на песчаных грунтах. Другой — со сварным, которое легче и дешевле, но на той же песчаной почве может дать трещину через пару сезонов. Я видел такие случаи на месторождениях в Западной Сибири. Поэтому сейчас, когда ко мне обращаются с вопросом ?где купить?, первым делом спрашиваю: для какого региона, какая глубина скважины, какой планируется суточный дебит? Без этого разговора даже начинать не стоит.

Ещё один момент — энергопотребление. Раньше на это почти не смотрели, считали копейками. Сейчас, когда тарифы растут, а требования к энергоэффективности ужесточаются, старые модели, даже новые, но сделанные по старым лекалам, становятся чёрной дырой для бюджета. Помню, сравнивали как-то показатели советского станка, который ещё кое-где работает, и современного аналога от ООО Баоцзи Саньян Петролеум Машинери. Разница в потреблении при схожей нагрузке достигала 25-30%. И это не голословные цифры, а данные с приборов учёта после полугодовой эксплуатации. Их агрегаты, кстати, часто идут именно как энергосберегающие, и это не просто маркетинг. Там и двигатель другой, и редуктор с повышенным КПД, и система балансировки пересмотрена. Но об этом чуть позже.

И конечно, ремонтопригодность. Казалось бы, мелочь: замена сальника или подшипника. Но на некоторых конструкциях, чтобы добраться до того же кривошипного вала, нужно полдня разбирать полстанка. А время простоя — это прямые убытки. Поэтому теперь всегда интересуюсь не только паспортом, но и чертежами узлов, наличием запчастей на складе в РФ. И вот здесь некоторые поставщики, особенно те, что предлагают ?самые низкие цены?, начинают мямлить. Опыт подсказывает, что если с запчастями туго на этапе покупки, то потом будет только хуже.

Ошибки выбора и как их избежать

Самая распространённая ошибка — попытка сэкономить на фундаменте. Станок-качалка — это не станок, который можно просто поставить на грунт. Ему нужен серьёзный, рассчитанный именно под эту модель и под конкретные геологические условия фундамент. Был у нас печальный опыт на одном из кустовых месторождений: залили стандартную плиту, как для всех предыдущих типов. А новый станок оказался с другой динамикой нагрузок. В итоге через несколько месяцев появился крен, начались проблемы с ходом балансира. Пришлось останавливать добычу, усиливать основание. Деньги, которые сэкономили на проекте фундамента, умножились на десять. Теперь всегда настаиваю на индивидуальном расчёте. Или выбираю поставщиков, которые дают полный пакет документации, включая рекомендации по монтажу, как делает, например, ООО Баоцзи Саньян Петролеум Машинери на своём сайте https://www.bjsysyjx.ru. Там можно найти не просто каталог, а технические заметки, что очень полезно.

Вторая ошибка — игнорирование климатики. Оборудование, которое отлично работает в Татарстане, может загнуться за одну зиму в Якутии из-за хладостойкости материалов. Резиновые уплотнители дубеют, смазка в редукторе застывает. Поэтому важно смотреть не только на температурный диапазон в паспорте, но и на то, из чего сделаны ключевые элементы. Иногда стоит доплатить за морозостойкие исполнения. Сам сейчас предпочитаю работать с теми, кто предлагает адаптацию под регион, а не продаёт одно и то же всем подряд.

И третье — переоценка ?бренда?. Раньше все гнались за определёнными американскими марками. Сейчас ситуация изменилась. Качественный и технологичный станок-качалка может быть произведён и в Китае, но именно на высокотехнологичном предприятии, которое вкладывается в НИОКР. Вот та же ООО Баоцзи Саньян Петролеум Машинери, основанная в 2011 году, позиционирует себя именно как такое предприятие, специализирующееся на разработках новых энергосберегающих решений. И это видно по конструкции их агрегатов: там идёт работа над снижением точек трения, применяются более качественные подшипники, продумана система смазки. Это не копия советского образца, а именно переосмысление конструкции под современные требования. Но, повторюсь, нужно смотреть вживую, запрашивать тестовые отчёты, а не верить только описанию на сайте.

Где и как искать сегодня

Рынок сместился в онлайн, но это не значит, что можно просто найти сайт и купить. Поиск ?Купить станок-качалка типа 12? выдаст десятки предложений. Первый фильтр — это наличие реального офиса и склада в России. Второй — техническая поддержка на русском языке. Очень раздражает, когда на простой вопрос по регулировке получаешь ответ через три дня на ломаном английском. Поэтому я всегда начинаю с звонка. Если на том конце провода сидит технический специалист, который может без подготовки поговорить о нюансах балансировки или посоветовать модель под твои условия — это хороший знак.

Полезно смотреть не только на сайты-визитки, но и на отраслевые порталы, где публикуются обзоры, иногда — отчёты о внедрении. Часто там мелькает информация о конкретных проектах. Например, видел упоминание о поставках оборудования от Баоцзи Саньян для модернизации куста на одном из зрелых месторождений. Там как раз акцент был на энергоэффективности, и по итогам года зафиксировали снижение затрат на электроэнергию. Такие кейсы ценнее любой рекламы.

И конечно, никакой предоплаты в 100% до поставки. Цивилизованная схема — это предоплата частичная, отгрузка, монтаж под контролем поставщика, приёмка и окончательный расчёт. Если компания настаивает на полной предоплате, это повод насторожиться, как бы привлекательно ни выглядели цены. Риски слишком велики: от задержек до поставки не той комплектации.

Про монтаж и первые пуски

Допустим, станок выбран и доставлен на место. Вот здесь начинается самое интересное. Даже идеальное оборудование можно испортить кривым монтажом. Важно соблюсти не только уровень, но и соосность, правильно натянуть ремни (если привод ременной), отбалансировать противовесы. Часто бригады монтажников, привыкшие к старым моделям, работают по накатанной и не читают инструкцию к новой машине. Результат — повышенная вибрация, ускоренный износ. Поэтому я всегда стараюсь либо присутствовать лично на первых пусках, либо требовать обязательного выезда инженера от поставщика. Это входит в стоимость? Не всегда. Но эти затраты окупаются сторицей.

Первый месяц эксплуатации — диагностический. Нужно вести журнал, фиксировать температуру редуктора и двигателя, ток потребления, прислушиваться к посторонним шумам. Однажды так поймали дефект заводской сборки шатуна — был небольшой люфт, который на слух не определялся, но давал о себе знать небольшим скачком потребляемого тока в верхней точке хода. Связались с заводом, прислали замену. Если бы пропустили, через полгода мог бы выйти из строя вал.

И ещё один практический совет: не экономьте на датчиках. Сегодня уже стандартом становится оснащение станков-качалок системами телеметрии. Это не просто ?модно?. Это позволяет в реальном времени видеть нагрузку, предотвращать поломки штанг, оптимизировать режим откачки. И когда вы рассматриваете вариант купить станок-качалка типа 12, сразу уточняйте возможность установки таких систем и их интеграции с вашей АСУ ТП. Лучше заложить это в проект сразу, чем переделывать потом.

Вместо заключения: о цене и ценности

В конце концов, всё упирается в деньги. Но цена станка-качалки — это не только цифра в инвойсе. Это стоимость монтажа, стоимость эксплуатации (электричество, смазочные материалы), стоимость возможных простоев и ремонтов. Дешёвый агрегат может иметь высокий КПД на бумаге, но из-за плохой сборки терять его в реальной работе, сжигая лишние киловатты. Дорогой — может быть избыточным для ваших условий.

Поэтому мой алгоритм сейчас такой: сначала — техническое задание, основанное на реальных данных скважины. Потом — поиск поставщиков, которые могут предложить решение под это ТЗ, а не просто продать со склада. Обязательно — изучение их репутации, запрос референсов. Очень полезно пообщаться с коллегами, которые уже используют их оборудование. И только потом — сравнение коммерческих предложений, где я смотрю на полную стоимость владения, а не на цену tag.

Компании вроде ООО Баоцзи Саньян Петролеум Машинери интересны как раз своим фокусом на исследования и разработки в области энергосбережения. В наше время это уже не опция, а необходимость. Их сайт https://www.bjsysyjx.ru — это отправная точка для диалога. Но диалог должен быть предметным. Спросите их инженеров о том, как именно достигается экономия, попросите расчёт для ваших условий, уточните про историю поставок в ваш регион. Только так, задавая неудобные вопросы и требуя доказательств, можно найти тот самый станок-качалка типа 12, который будет не головной болью, а рабочим инструментом на долгие годы. Всё остальное — лотерея, в которой нефтяникам играть слишком накладно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

20W-50 полусинтетическое масло

20W-50 полусинтетическое масло -

Беспроводной шлюз LoRa

Беспроводной шлюз LoRa -

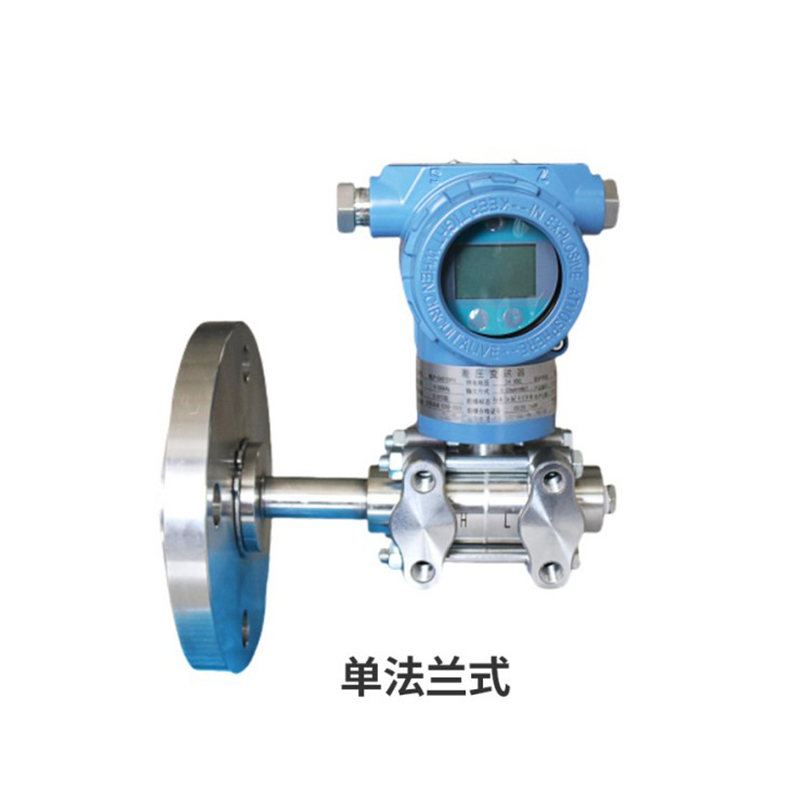

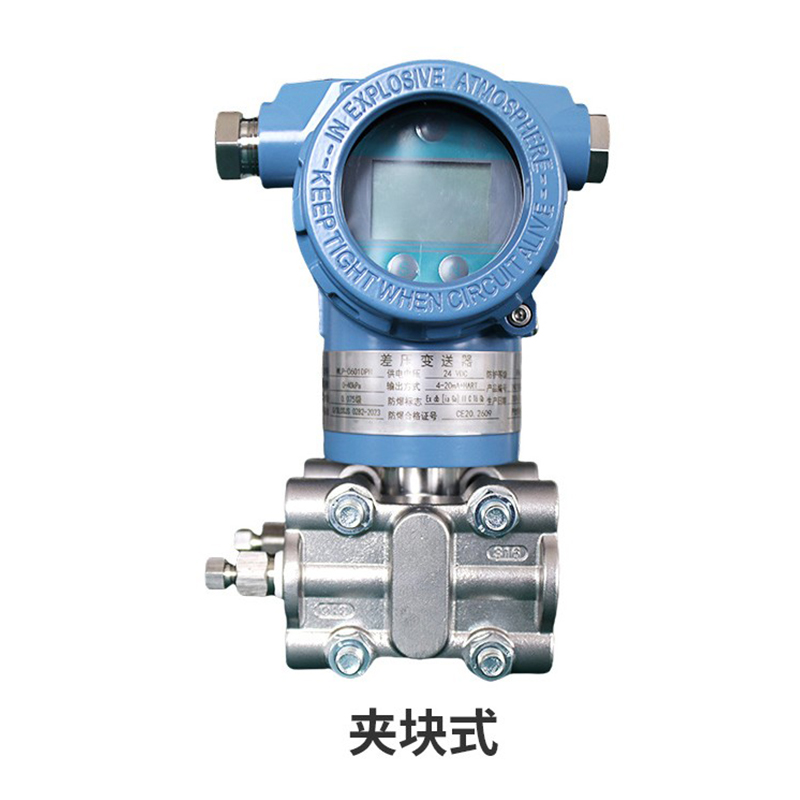

Датчик перепада давления

Датчик перепада давления -

Интеллектуальный модуль мониторинга — интеллектуальный RTU для скважины

Интеллектуальный модуль мониторинга — интеллектуальный RTU для скважины -

15W-40

15W-40 -

Датчик углового смещения

Датчик углового смещения -

20W-50 полностью синтетическое масло

20W-50 полностью синтетическое масло -

Датчик давления

Датчик давления -

0W-40

0W-40 -

Интегрированный датчик температуры и давления с солнечным питанием

Интегрированный датчик температуры и давления с солнечным питанием -

CYJQ6-3-18HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения

CYJQ6-3-18HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения -

4G Коммуникационный модуль (DTU)

4G Коммуникационный модуль (DTU)

Связанный поиск

Связанный поиск- Поставщик купивший насосную установку

- Поставщики ходов насосных агрегатов

- Производители принципов работы насосных установок

- Направляющие насосных агрегатов

- Поставщики штанг для насосных установок

- Китайское моторное масло для бензиновых двигателей 5w30

- Производитель насосных агрегатов для нефтяных месторождений

- фундамент станка качалки

- Производители марок масел 5w30 для бензиновых двигателей

- Установка для перекачки нефти типа 10