Купить опора станка-качалки

Когда говорят 'купить опору станка-качалки', многие сразу думают о простой железке, на которой всё стоит. И это первая ошибка. На деле, это узел, который постоянно в работе, под динамической, знакопеременной нагрузкой. Не та деталь, которую можно взять 'лишь бы подошла по отверстиям'. Слишком много видел, как пытались сэкономить, ставили что попало, а потом через полгода-год начинались проблемы с геометрией всей установки, повышенные вибрации, ускоренный износ редуктора. Так что покупка — это всегда вопрос выбора не просто изделия, а надёжности всей системы на годы вперёд.

Из чего складывается цена и почему 'дёшево' — дороже

Стоимость опоры — это не только металл. Это конструкция рёбер жёсткости, качество сварных швов (они должны быть проварены насквозь, без раковин), антикоррозионное покрытие. Дешёвые варианты часто грешат тонким металлом в невидимых глазу местах или плохой подготовкой поверхности перед покраской. Казалось бы, стоит внизу, не видно. Но через год-два в этих точках начинается интенсивная коррозия, ослабляется сечение, и вся опора теряет несущую способность. Помню случай на одном из старых кустов: сэкономили при закупке, поставили опоры от неизвестного производителя. Через 14 месяцев одна из них дала трещину по сварному шву у основания. Хорошо, что заметили при плановом обходе, а не когда бы станок завалился.

Ещё один момент — посадочные плоскости и отверстия под анкеры. Если они сделаны с низкой точностью, при монтаже возникают напряжения. Болты не затягиваются равномерно, опора стоит с перекосом. Это сразу передаётся на раму станка-качалки, ведёт к перекосу редуктора и, как следствие, к повышенному износу шестерён и подшипников. Ремонт редуктора обойдётся в разы дороже, чем изначальная разница в цене между хорошей опорой и 'эконом-вариантом'.

Поэтому сейчас при заказе мы всегда сначала запрашиваем чертежи или 3D-модель узла, чтобы сверить с нашими фундаментами. Потом — сертификаты на материал и сварку. И только потом смотрим на цену. Порядок нельзя менять местами.

Опыт с импортозамещением и китайскими поставщиками

Сейчас много говорят про импортозамещение, и рынок наводнили разные предложения. Не все они одинаково полезны. Ключевое — наличие у производителя полного цикла: от резки металла и обработки на станках с ЧПУ до контроля сварки и финишной окраски. Если компания просто перепродаёт, качество 'плавает' от партии к партии.

В этом контексте стоит обратить внимание на таких игроков, как ООО Баоцзи Саньян Петролеум Машинери. Они не просто торговая компания, а именно производитель с собственным заводом. Заглянул на их сайт https://www.bjsysyjx.ru — видно, что они специализируются на нефтегазовом оборудовании, в том числе на станках-качалках и комплектующих к ним. Для меня как для технолога важно, что они позиционируют себя как высокотехнологичное предприятие, основанное ещё в 2011 году, с акцентом на исследования и разработки. Это не гаражное производство. Значит, есть своя ОТК, вероятно, есть и стенды для испытаний узлов. Такие производители обычно более предсказуемы в качестве.

Работал с их каталогом — в нём есть разные типоразмеры опор, под разные модели станков. Причём есть данные по массе, габаритам, материалу. Это уже серьёзно. Многие 'ноунейм' поставщики таких данных дать не могут. Важный момент: они заявляют про энергосберегающие агрегаты. Это косвенно говорит о том, что они считают динамику и стремятся снизить вибрации, а опора — основа для этого. Значит, к её проектированию подходят с расчётами, а не просто копируют старые советские чертежи.

На что смотреть при приёмке и монтаже

Допустим, опору купили. Распаковка и приёмка — критический этап. Первым делом — визуальный осмотр сварных швов. Они должны быть сплошными, без подрезов и непроваров. Проходимся щёткой по швам и сразу красим эти места грунтом, если видим металл — это частый косяк, когда сварку зачистили, но не докрасили.

Проверяем плоскостность. Кладём металлическую линейку на посадочные поверхности — не должно быть зазоров. Пробуем приложить опору к фундаментным болтам 'на сухую'. Если болты входят в отверстия с большим усилием или перекосом — это плохой знак. Значит, сверлили с низкой точностью.

При монтаже обязательно используем калиброванный динамометрический ключ для затяжки анкерных болтов. Затягиваем крест-накрест, в несколько подходов, до момента, указанного в паспорте на станок-качалку. Многие бригады экономят время и затягивают 'от души' ударным гайковёртом. Это приводит к локальным перенапряжениям в металле опоры и в фундаменте. Через несколько месяцев таких 'перетянутых' точек может начаться усталостная трещина.

Долгосрочная перспектива и связь с ТОиР

Правильно выбранная и установленная опора — это залог увеличения межремонтного периода всего агрегата. В график планово-предупредительных ремонтов (ППР) нужно включать её осмотр. Раз в полгода — визуальный осмотр на предмет сколов краски, коррозии, особенно в местах примыкания к бетону, где скапливается влага. Раз в год-два — проверка момента затяжки анкерных болтов, они могут 'отпуститься' от вибраций.

Если видим, что краска облезла до металла — сразу зачищаем и красим, не ждём следующего капремонта. Кажется, мелочь, но именно с таких мелочей начинаются большие проблемы. Замена опоры в процессе эксплуатации — это остановка скважины, вызов монтажной бригады, демонтаж редуктора и балансира. Простои и затраты несопоставимы с ценой самой детали и своевременным уходом за ней.

Поэтому, возвращаясь к началу, 'купить опору станка-качалки' — это решение, которое принимается не на основе одной лишь цены в рублях за тонну. Это инвестиция в стабильность работы куста. И здесь лучше работать с проверенными производителями, которые дают полную техническую документацию и несут ответственность за свой продукт. Как те же ООО Баоцзи Саньян Петролеум Машинери, чья деятельность прямо заточена под такие ответственные узлы. Их сайт и каталог — хорошая отправная точка для анализа, но окончательное решение, конечно, должно быть за вашим техотделом, после изучения всех 'за' и 'против'. Главное — не рассматривать опору как расходник, это полноценная часть силовой конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5W-40

5W-40 -

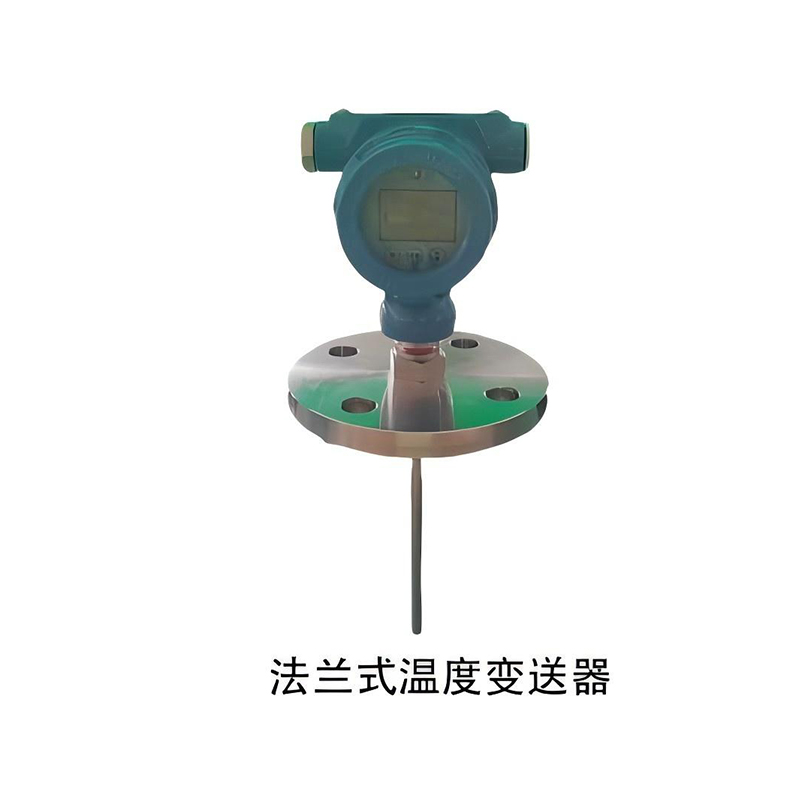

Интегрированный датчик температуры и давления с солнечным питанием

Интегрированный датчик температуры и давления с солнечным питанием -

Датчик углового смещения

Датчик углового смещения -

CYJQ12-4.8-53HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения

CYJQ12-4.8-53HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения -

10W-40

10W-40 -

Переключатель мертвой точки

Переключатель мертвой точки -

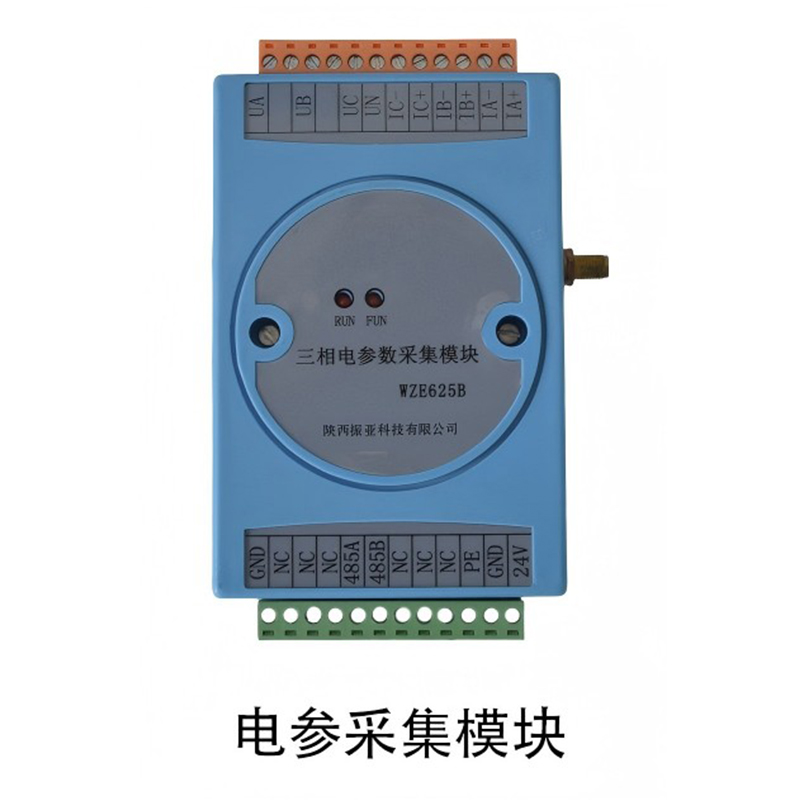

Модуль сбора электрических параметров

Модуль сбора электрических параметров -

Удаленный терминал данных (RTU)

Удаленный терминал данных (RTU) -

0W-30 полностью синтетическое масло

0W-30 полностью синтетическое масло -

20W-50 полусинтетическое масло

20W-50 полусинтетическое масло -

20W-50

20W-50 -

CYJQ10-3-37HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения

CYJQ10-3-37HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения

Связанный поиск

Связанный поиск- Купить полностью синтетическое моторное масло для дизельных двигателей

- 4л смазочного масла

- Производитель насосных агрегатов безопасность

- Обслуживание насоса

- Полусинтетическое моторное масло для дизельных двигателей в Китае

- Производитель насосных агрегатов тип 8

- Насосный агрегат СК-8

- Китайское моторное масло 10w40 для бензиновых двигателей

- Китайские поставщики пуска насосных агрегатов

- Производители синтетических масел для дизельных двигателей