Купить конструкция станка качалки

Когда ищешь в сети 'купить конструкция станка качалки', часто натыкаешься на одно и то же: сухие спецификации, красивые картинки и обещания 'высокой надёжности'. Но за этим редко видна реальная картина — как эта самая конструкция поведёт себя на 50-м градусе мороза в Западной Сибири или после двух лет непрерывной работы на скважине с высоким содержанием сероводорода. Многие, особенно те, кто только начинает закупать оборудование, фокусируются на цене или внешнем виде агрегата, упуская из виду детали, которые в полевых условиях становятся критичными. Я сам лет десять назад на этом подгорел, закупив партию станков-качалок, которые в теории отвечали всем ГОСТам, а на практике — трещины по сварным швам балансира появились уже через восемь месяцев. Так что, когда сейчас вижу этот запрос, понимаю: человек, скорее всего, ищет не просто чертёж или общее описание, а понимание, какую именно конструкцию выбрать и почему.

Конструкция — это не только чертёж, это история поломок и доработок

Вот смотрите. Берёте два внешне похожих станка-качалки. Оба — конструкция станка качалки типа СКД. Но у одного траверса сделана из литой стали с рёбрами жёсткости особой конфигурации, а у другого — просто сварная коробка из стандартного проката. На бумаге несущая способность может быть одинаковой. Но в условиях знакопеременных ударных нагрузок, особенно при заклинивании насоса, первая конструкция, скорее всего, выдержит, а во второй по углам сварных швов пойдут усталостные трещины. Это не теория, это конкретный случай с установками, которые мы ставили на Приобском месторождении. Разница стала видна на втором году эксплуатации.

Поэтому, когда рассматриваете вариант купить конструкцию, всегда спрашивайте у производителя не только сертификаты на материалы, но и отчёты по испытаниям на усталостную прочность именно узлов — траверсы, балансира, стойки. Лучше, если эти испытания проводились не на статическую нагрузку, а на циклическую с имитацией реальных условий. У нас, например, после той истории с трещинами, мы теперь обязательно запрашиваем такие данные или даже проводим свои выборочные тесты, если объём заказа крупный.

Ещё один момент, который часто упускают — это унификация узлов. Кажется, мелочь. Но когда в три часа ночи на удалённой кустовой площадке ломается подшипник на кривошипе, а у вас стоит уникальный узел, которого нет на складе сервисной компании, простой может затянуться на недели. Хорошая, продуманная конструкция подразумевает максимальное использование стандартных подшипников, сальников, крепёжных элементов. Это сильно упрощает жизнь в дальнейшем.

Где и как искать поставщика: неочевидные критерии

Поисковик, конечно, выдаст десятки компаний, предлагающих купить станок качалки. Но как отфильтровать? Раньше я смотрел в первую очередь на срок работы компании на рынке. Сейчас этот критерий не всегда работает — новые игроки иногда предлагают более свежие технологические решения. Важнее, на мой взгляд, открытость производителя. Готовы ли они показать не только сборочный цех, но и участок заготовки, покраски? Как организован контроль сварных швов — визуально или есть ультразвуковой контроль? Например, когда мы начинали работать с ООО Баоцзи Саньян Петролеум Машинери, меня изначально насторожило, что это относительно молодая компания (они зарегистрированы в 2011 году). Но когда я попросил показать процесс контроля, они без проблем предоставили видеоотчёты по ультразвуковому тестированию критичных швов на раме. Это был весомый аргумент.

Их сайт — https://www.bjsysyjx.ru — не самый помпезный, но там есть ключевое: акцент на новые энергосберегающие нефтеперекачивающие агрегаты. Это важный тренд. Конструкция современного станка-качалки должна учитывать не только прочность, но и экономику. Редуктор с повышенным КПД, оптимальное соотношение плеч балансира для снижения пиковых нагрузок на электродвигатель — всё это в итоге влияет на стоимость владения. И если производитель с самого начала заявляет об этом как о специализации, как высокотехнологичное предприятие, специализирующееся на производстве, исследованиях, разработках и продажах, это уже говорит о направлении мысли.

Но предупрежу: не стоит верить на слово даже самым красивым презентациям. Всегда просите контакты хотя бы двух-трёх реальных клиентов, которые уже эксплуатируют оборудование не менее трёх лет. И лучше звонить им самому, а не получать отзывы через менеджера. Спросите не 'нравится ли вам станок', а конкретно: 'Как часто меняли сальники на редукторе?', 'Были ли проблемы с креплением грузов на балансире в мороз?', 'Как ведёт себя защитное покрытие от пескоструйного износа?'. Ответы на такие вопросы дадут в сто раз больше информации, чем любой каталог.

Цена против стоимости владения: о чём молчат в коммерческих предложениях

Самая большая ошибка — выбрать конструкцию станка по минимальной цене за тонну металла. Изначальная экономия в 15-20% может обернуться двойными расходами на ремонты и простой за первые пять лет. Я считаю так: к цене самого агрегата нужно мысленно сразу прибавить стоимость двух капитальных ремонтов за срок службы. Если производитель использует дешёвые краски без эпоксидного грунта, конструкция в агрессивной среде начнёт ржаветь уже через год, и вы будете вынуждены красить её за свой счёт, останавливая добычу.

Обратите внимание на такие 'мелочи' в конструкции, которые влияют на будущие расходы. Например, как организована система смазки подшипников качения на траверсе. Есть ли централизованные пресс-маслёнки, выведенные в легкодоступное место, или нужно каждый раз залезать с баллончиком под балансир? Качество и тип уплотнений на редукторе — сплошные или лабиринтные? Последние, конечно, дороже, но надёжнее защищают от попадания песка и воды. Всё это — часть грамотной конструкции, за которую стоит платить.

В этом плане интересен подход некоторых производителей, которые, как ООО Баоцзи Саньян Петролеум Машинери, делают ставку на энергосбережение. Экономия электроэнергии — это прямая и легко считаемая экономия в процессе всей эксплуатации. Более совершенная кинематическая схема и облегчённые, но прочные элементы позволяют снизить нагрузку на двигатель. То есть, покупая такую конструкцию, вы по сути заранее оплачиваете будущее снижение эксплуатационных затрат. Это другой уровень расчёта.

Адаптация под конкретные условия — это must have

Ни одна, даже самая удачная типовая конструкция станка качалки, не может быть одинаково хороша для Самары и для Крайнего Севера. Это аксиома. Поэтому ключевой вопрос поставщику: 'Насколько вы готовы модифицировать конструкцию под мои условия?'. Речь не о перепроектировании, а об адаптациях. Например, для районов с низкими температурами критично применение хладостойких марок стали (как минимум для ответственных узлов), специальных морозостойких уплотнений и смазок. Конструкция должна предусматривать возможность установки зимнего кожуха для редуктора.

Или другой случай — работа на высокообводнённых или сероводородсодержащих скважинах. Здесь нужна усиленная антикоррозионная защита. Не просто покраска в три слоя, а, возможно, горячее цинкование рамы и траверсы. Увеличатся и сроки, и цена. Но если производитель отказывается это делать или предлагает просто нанести больше краски — это тревожный знак. Он говорит либо об отсутствии опыта, либо о негибкости производства.

Из своего опыта скажу: мы однажды заказали партию станков для месторождения с высоким содержанием песка в продукции. Стандартная конструкция сальникового уплотнения штока не справлялась, износ был колоссальным. Вместе с инженерами от производителя (это была как раз сторонняя компания, не Баоцзи Саньян) разработали и опробовали вариант с дополнительной песчаной гильзой и изменённой конфигурацией сальниковой коробки. Получилось. Но на это ушло лишних полгода. Сейчас, рассматривая нового поставщика, я сразу интересуюсь, есть ли у них готовые конструктивные решения для подобных 'особых' случаев или они работают только по каталогу.

Итоги: на что смотреть перед тем, как купить

Итак, резюмируя. Запрос 'купить конструкция станка качалки' — это начало пути, а не готовое решение. Конструкция — это совокупность расчётов, материалов, технологий изготовления и, что очень важно, эксплуатационного опыта, заложенного в её узлы. Идеального варианта нет, но есть оптимальный для ваших условий.

Своим коллегам я советую составить чек-лист. В него помимо ценовых и сроковых параметров включить: 1) Открытость производителя (испытания, контроль, возможность аудита цеха). 2) Использование стандартных и доступных комплектующих. 3) Готовность к адаптации конструкции под специфику ваших месторождений. 4) Наличие реальных, долгосрочно работающих примеров. 5) Экономический расчёт стоимости владения, а не просто цены покупки.

И помните, что даже у самых проверенных поставщиков бывают осечки. Поэтому никогда не закупайте всю требуемую партию сразу. Сначала — пробная поставка одного-двух агрегатов, их обкатка в самых жёстких условиях, тщательный осмотр всех узлов после полугода работы. И только потом — решение о крупном контракте. Это страхует от катастрофических потерь и времени, и денег. Удачи в поиске той самой, правильной конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Беспроводной шлюз ZigBee

Беспроводной шлюз ZigBee -

Датчик температуры и влажности

Датчик температуры и влажности -

Интеллектуальный модуль мониторинга — интеллектуальный RTU для скважины

Интеллектуальный модуль мониторинга — интеллектуальный RTU для скважины -

Датчик вибрации

Датчик вибрации -

CYJQ6-3-18HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения

CYJQ6-3-18HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения -

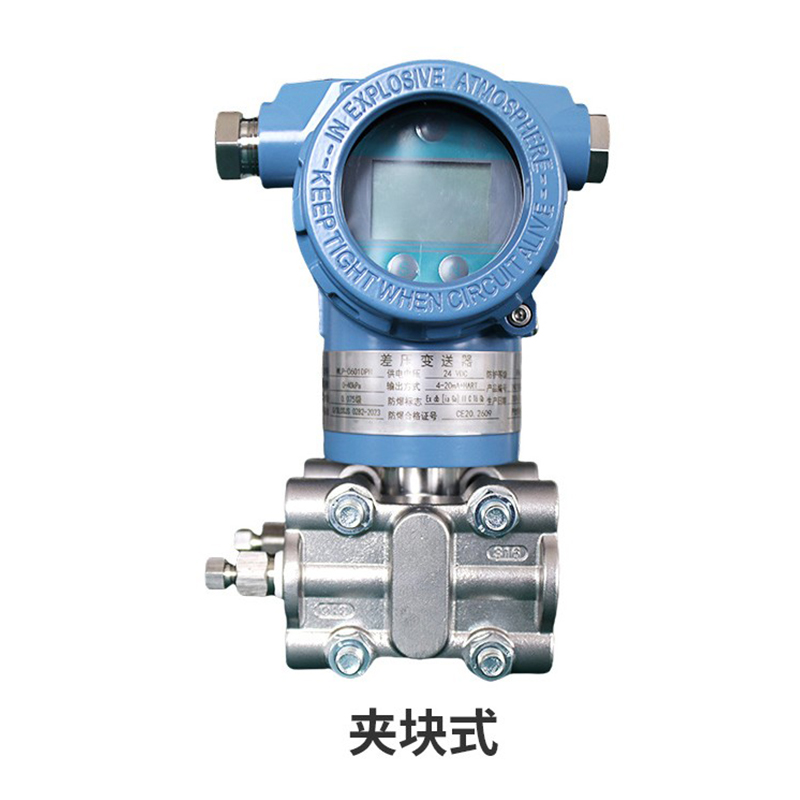

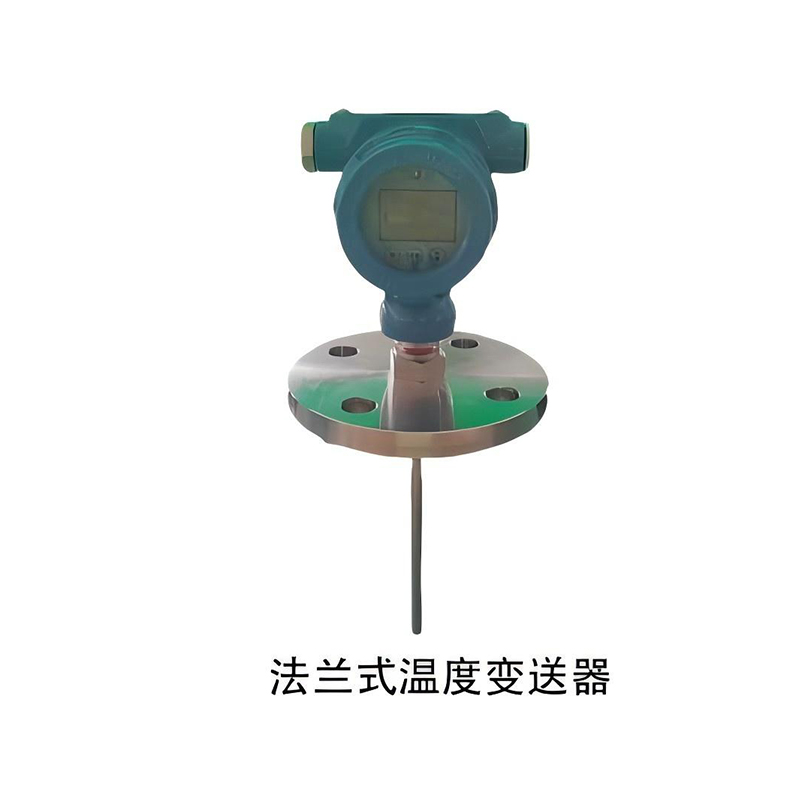

Датчик температуры

Датчик температуры -

0W-30 полностью синтетическое масло

0W-30 полностью синтетическое масло -

CYJQ8-3-18HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения

CYJQ8-3-18HD Интеллектуальный балансирный станок-качалка с подвесным подъёмом для бурения -

5W-30

5W-30 -

5W-40

5W-40 -

Погружной датчик уровня

Погружной датчик уровня -

Модуль приобретения беспроводного передатчика

Модуль приобретения беспроводного передатчика

Связанный поиск

Связанный поиск- Масла для дизельных двигателей 10w40

- Станок-качалка

- Рамы насосных агрегатов в Китае

- Поставщики 5w40 масло для бензиновых двигателей

- Производители рам насосных агрегатов

- Корпус насоса

- Поставщики насосных агрегатов СКД

- Китайские поставщики приводов насосов глубокой регенерации нефти

- Рама насоса

- Производители премиальных моторных масел для бензиновых двигателей